Hallo mein Name ist Jorge Roberto Wolf und ich lebe in Brasilien. Ich bin 46, Raumfahrtingenieur und Modellbauer. Wenn ich meine Modelle baue, gehe ich gerne meinen eigenen Weg und entwickle eigene Methoden. Deshalb baue ich auch gerne "scratch", seien es nur kleine Details oder ganze Baugruppen. Besonderen Spass habe ich daran herauszufinden, wie ich dieses oder jenes Detail am besten darstelle. Dabei beschreite ich auch gerne Neuland. Es gibt keine schwierigen Aufgaben im Plastikmodellbau, wenn etwas zu schwierig wird, wurde der falsche Weg gewählt.

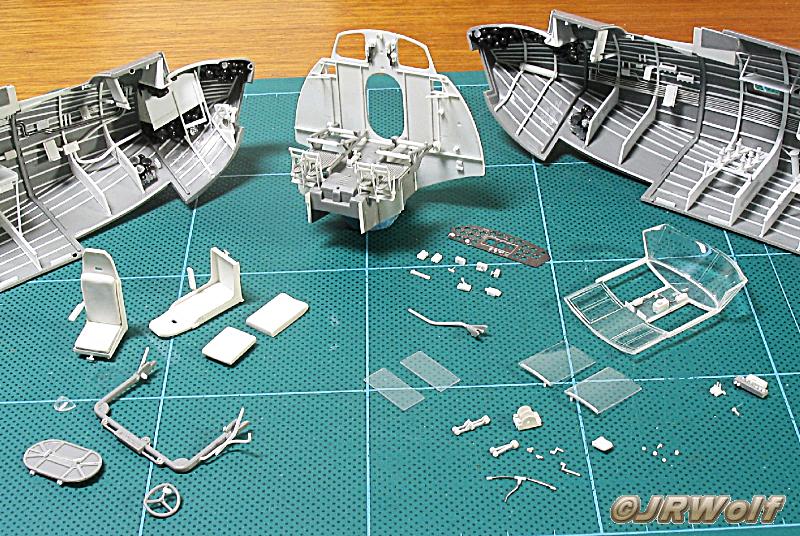

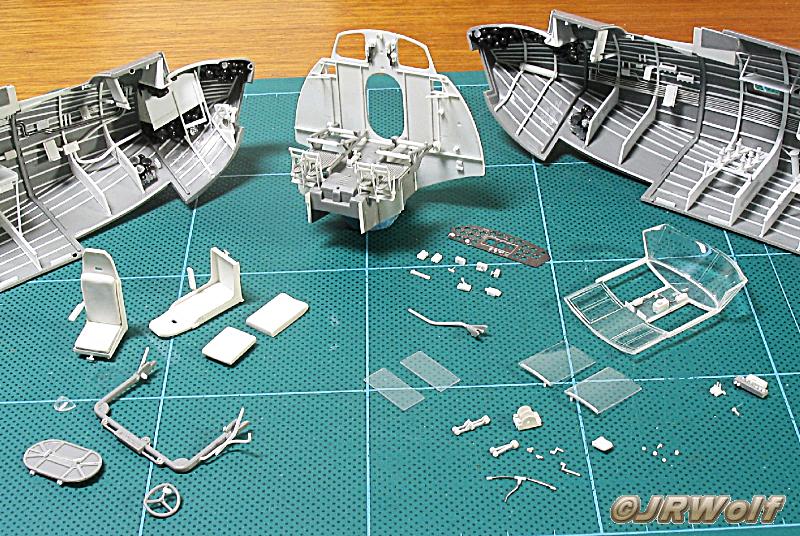

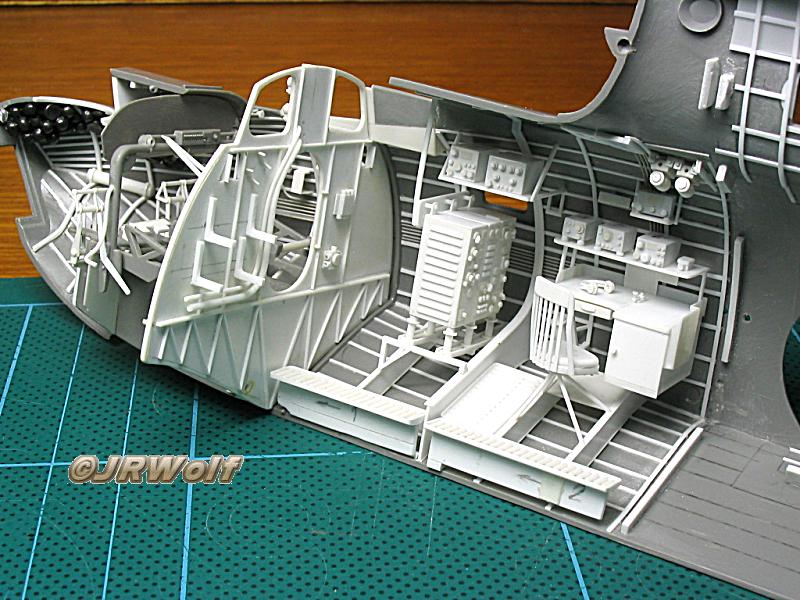

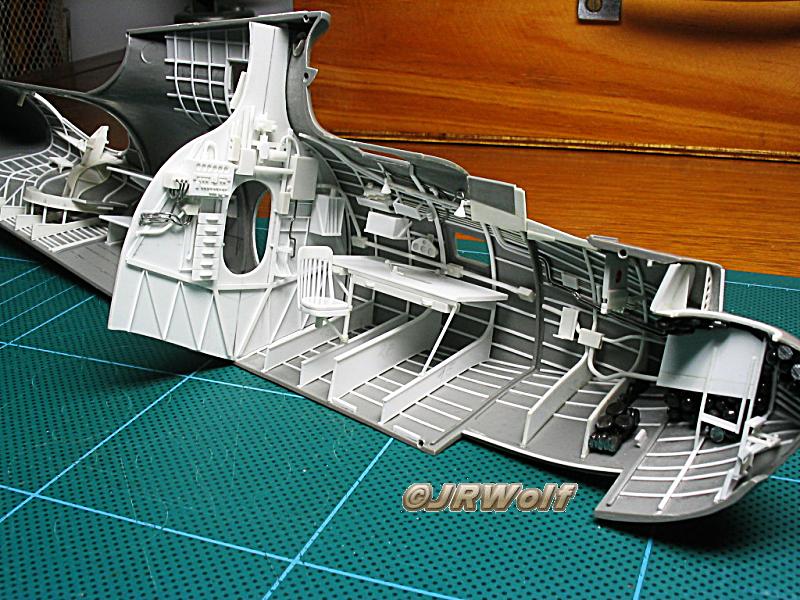

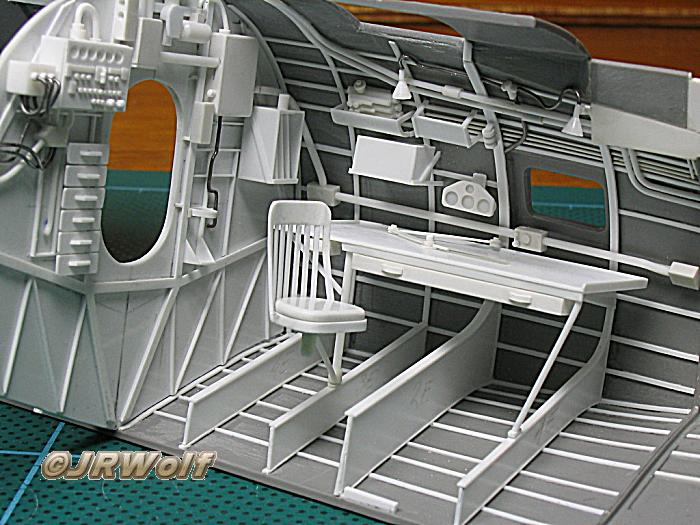

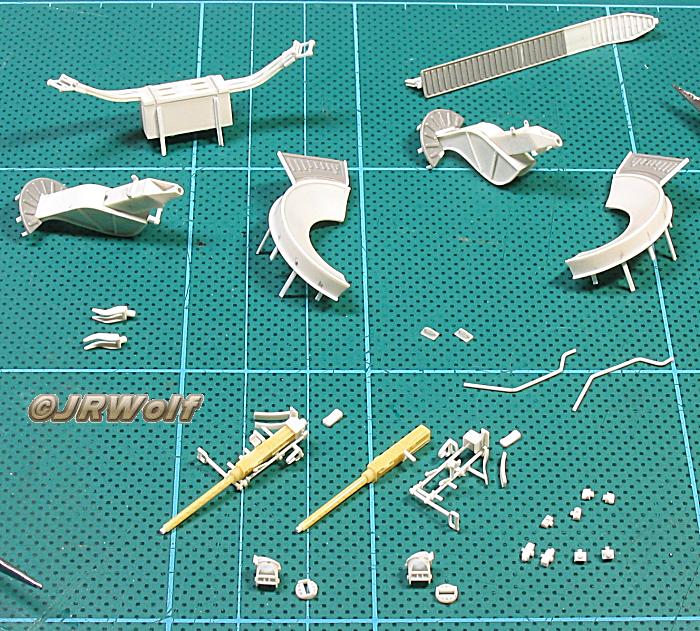

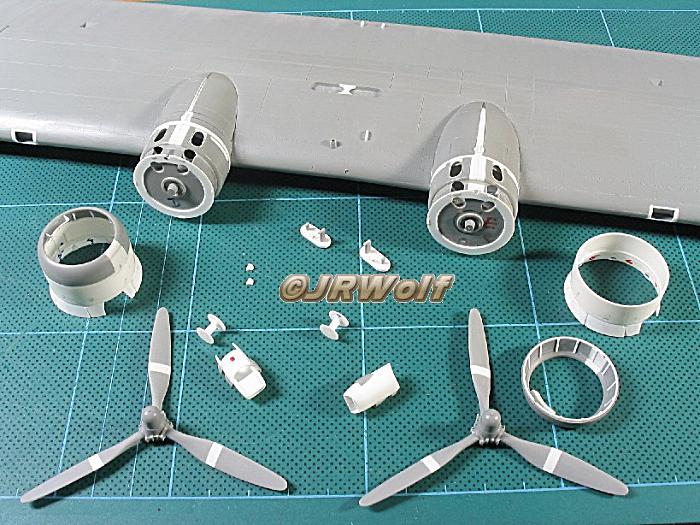

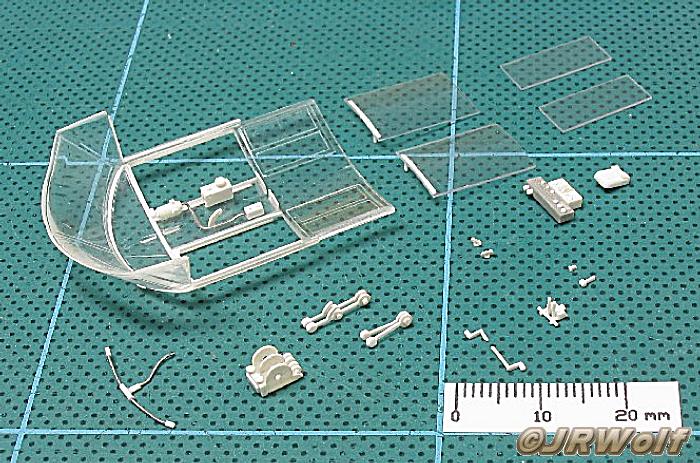

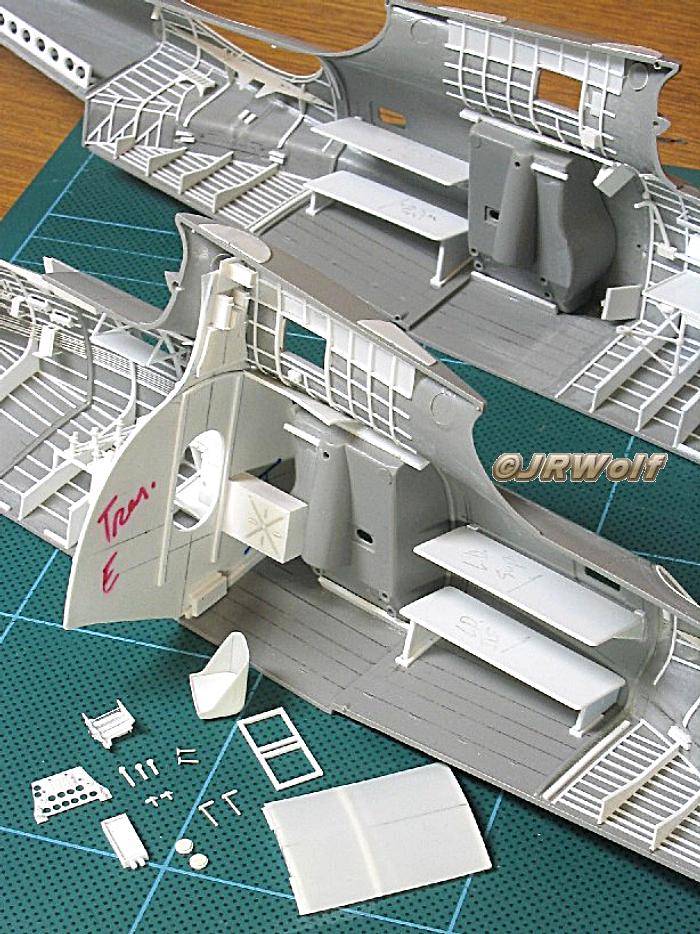

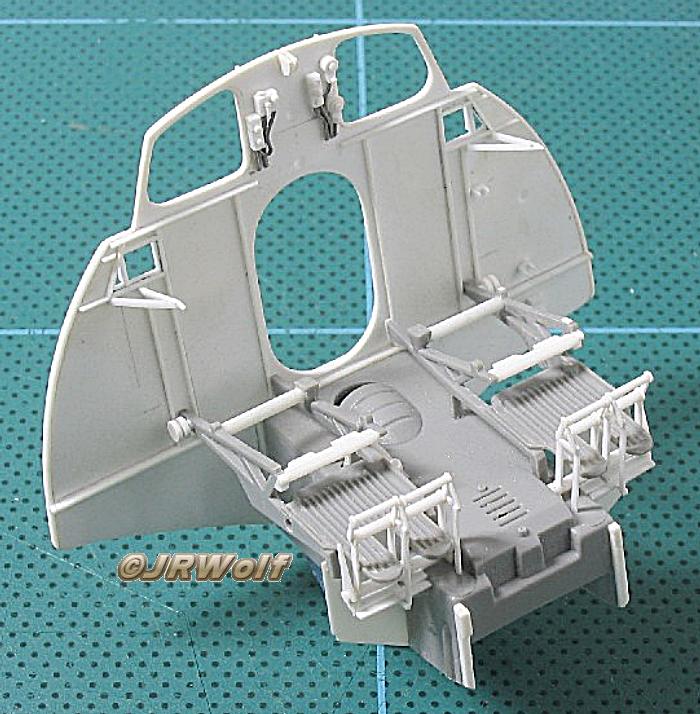

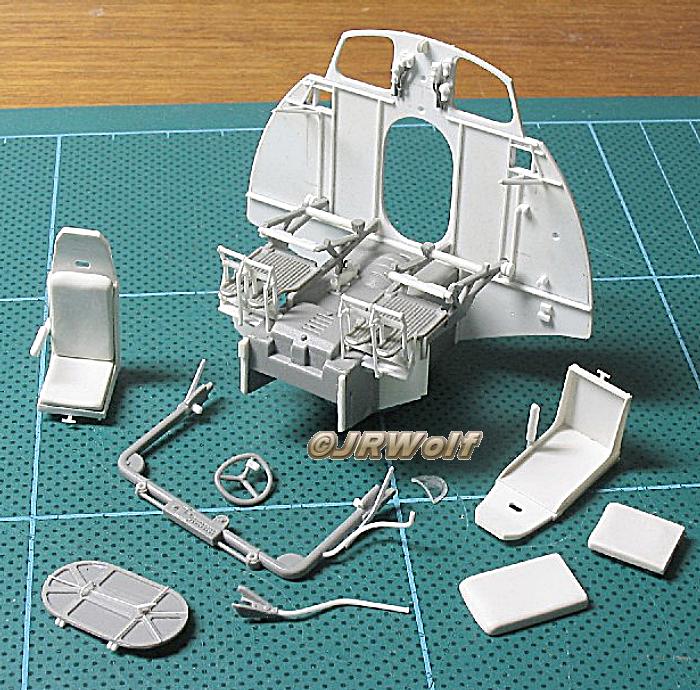

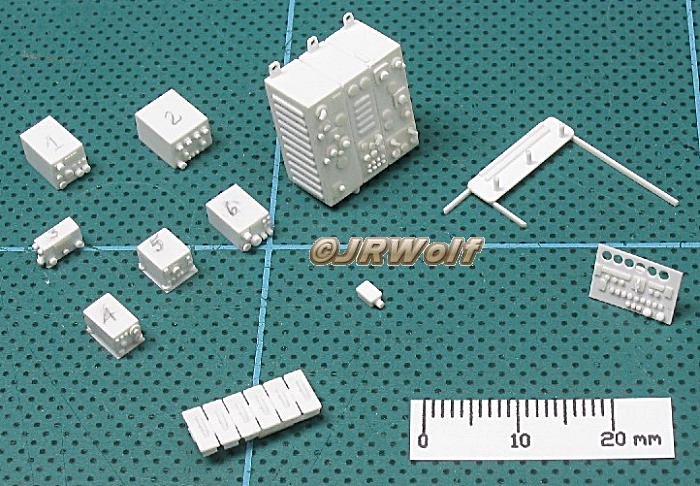

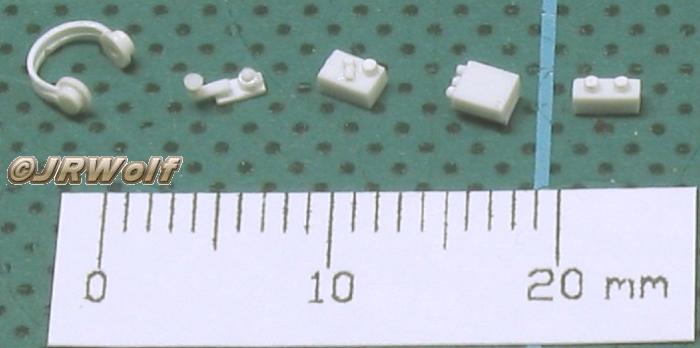

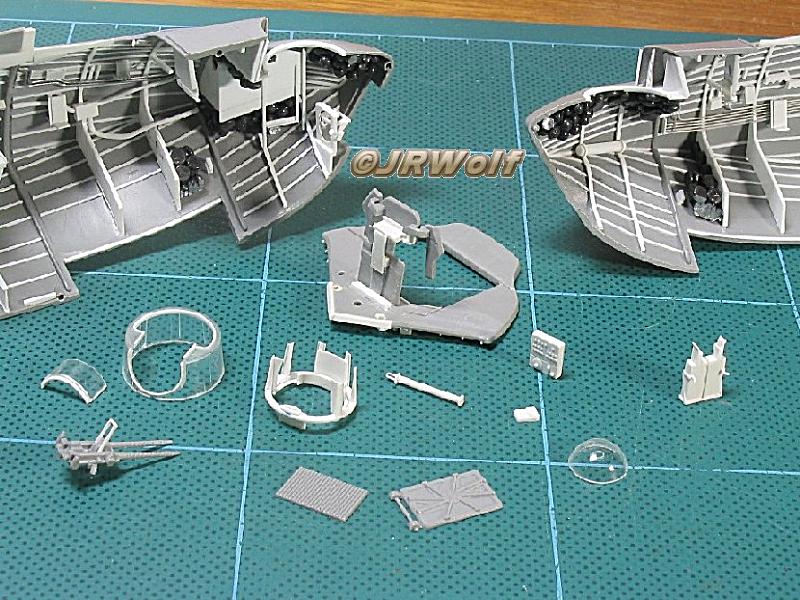

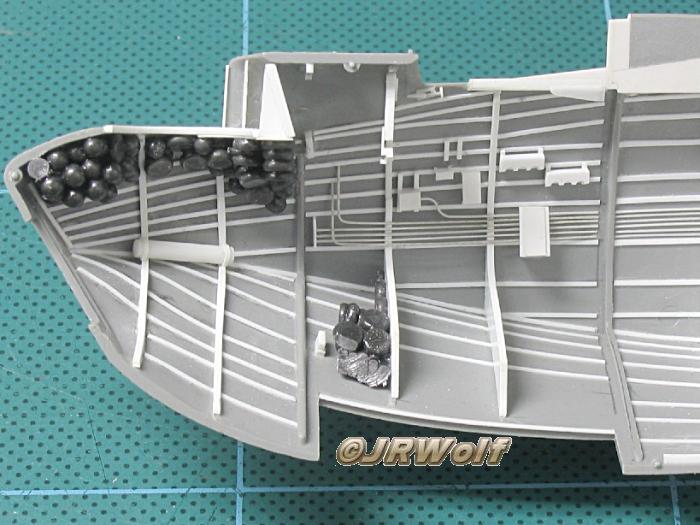

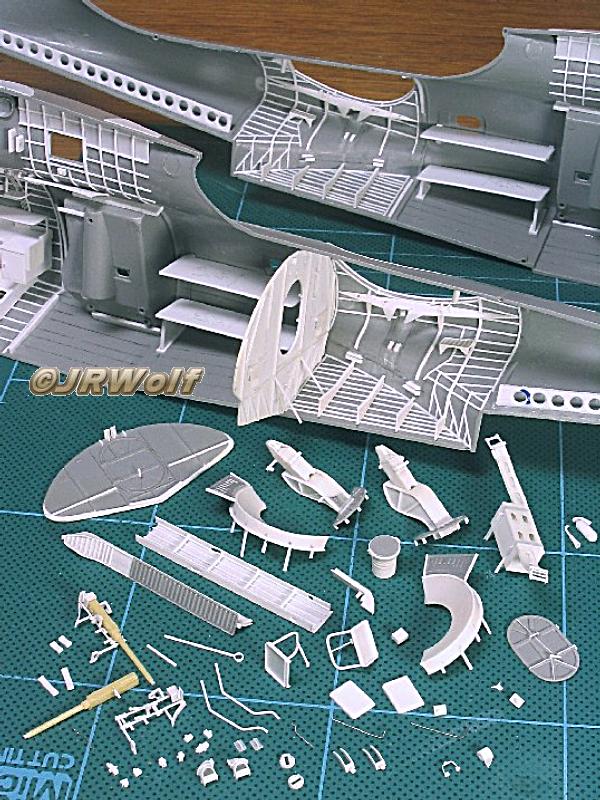

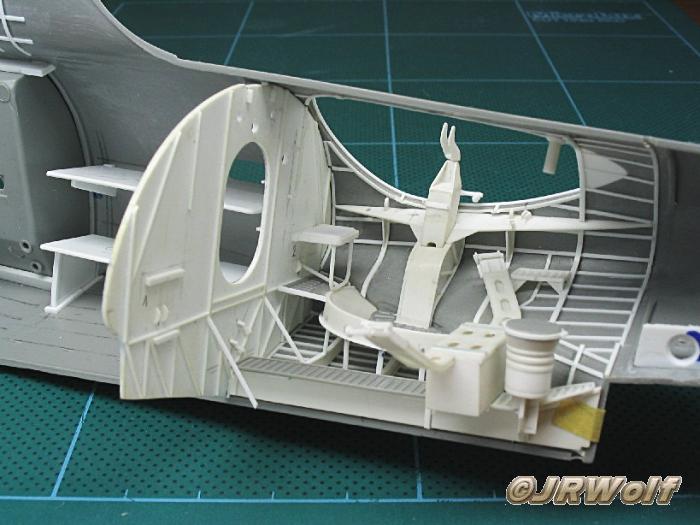

Hier sind nun einige Bilder meines letzten Projektes, der PBY-5A Catalina von Pro-Modeler im Maßstab 1/48. Ich begann dieses im März 2003 und inzwischen ist zumindestens das Interieur bemalt. Die Bilder zeigen das Modell natürlich vor dem Bemalen.

Für dieses Projekt wurde ich durch meinen zweiten Platz bei einem lokalen IPMS Wettbewerb inspiriert. Ein Freund erzielte den ersten Platz mit einer superdetaillierten Tamiya Wildcat (1/48). Das Modell war regelrecht mit Detailsätzen vollgestopft. Zurecht gebührte ihm der erste Platz, da das Modell hervorragend gebaut war und dazu noch eine excellente Farbgebung hatte.

So entschied ich mich ein superdetailliertes Modell zu bauen, ohne jedoch auf käuflich erhältliche Zurüstsätze zurückzugreifen. Alle Details sollten ausschließlich in Plastik erstellt werde! Die einzigen kommerziellen Produkte waren die beiden Kaliber .50 Browning Maschinengewehre von Paragon für die Seitenstände. Die Fotos zeigen das Modell so gut wie fertig (innen-detailliert)

Wenn ich mit einem Projekt wie diesem beginne, sammle ich alle Informationen, die ich bekommen kann (Handbücher, Artikel, Zeichnungen, Fotos, ...). Dann ist es unerlässlich Skizzen von den nachzubildenden Teilen anzufertigen. Nur so kann man mittels Vergleich mit Fotos und anderem Referenzmaterial die richtigen Proportionen ermitteln.

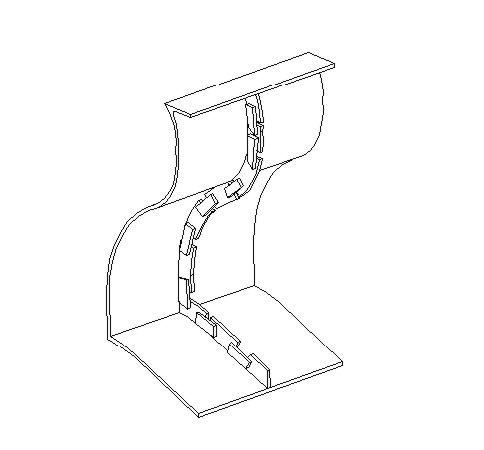

Früher habe ich diese Skizzen auf Papier mit Bleistift und Radiergummi gezeichnet. Meistens in einem vergrößerten Maßstab, 2:1 oder 5:1 im Vergleich zum Modellteil. Heutzutage benutze ich dafür AutoCAD, ein spezielles Konstruktionsprogramm. Dies hat die Arbeit sehr erleichtert, da es möglich ist, Referenzmaterial einzuscannen und maßstabsgerecht hinter die Zeichnung zu legen. Anschließend Drucke ich die Zeichnung aus, um sie als Bauvorlage zu verwenden.

Werkzeuge

Es gibt eigetlich nichts Besonderes in meinem Werkzeugkasten, nur Dinge wie Scheren, Pinzetten, Bastelmesser (-skalpelle), Schleifstäbe, Sandpapier, Feilen, Kleber usw. ... und natürlich meinen Dremel™, samt Zubehör. Eines meiner wichtigsten Werkzeuge ist eine Schiebelehre, mit der ich die Dimensionen des selbstgebauten Teiles überprüfen kann. Das am wenigsten gebräuchliche Teil ist wohl noch das Puch&Die Set. Vielleicht liegt der Unterschied auch nur in einigen Techniken ... z.B. benutze ich selten "weiche" Spachtelmasse (wie Tamiya Putty oder Squadron's Green Stuff) sondern lieber Sekundenkleber.

Klebstoff

Früher habe ich Nitroverdünnung zum Kleben der Kleinteile verwendet, aber der Geruch ist sehr (zu) streng. Heute benutze ich Trichlorethylen, welches ich mit einem feinen Pinsel der Stärke 00 auftrage. Es schmilzt das Plastik nicht an, auch nicht bei sehr dünnen oder kleinen Teilen. Wenn ich einmal zu viel aufgetragen habe, lasse ich alles wie es ist, bis die Chemikalie verdampft ist, diese ich nämlich ziemlich flüchtig. Auf diese Weise werden die Teile zwar nicht stark verschweißt, aber genau so fest, wie es für solch delikate Details notwendig ist. Für stärkere Verbindungen benutze ich Tenax 7R, aber im Moment probiere ich auch Testors Flüssigkleber aus, da ersteres inzwischen recht schwer in Brasilien zu bekommen ist.

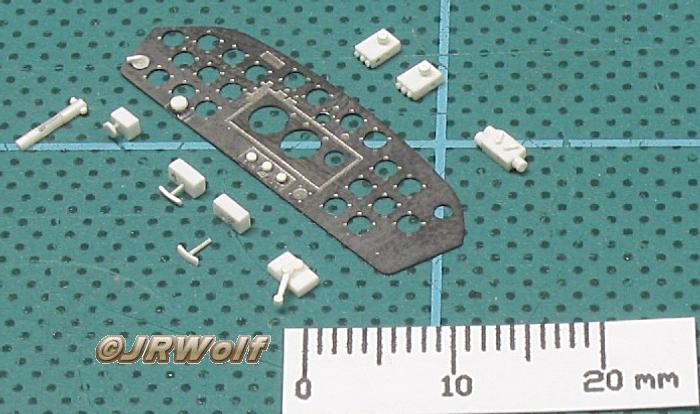

Kleine Scheiben und Knöpfe

Das Punch&Die Set ist eines der wichtigsten Werkzeuge für das Scratchbuilding. Es ist zwar recht teuer, aber es ist meiner Meinung nach jeden Cent wert. ich benutze das leider nicht mehr erhältliche Reheat™ Set, weil es eine größere Bandbreite liefert als andere Sets. Ich benutze es jedoch nur, um Knöpfe und Scheiben auszustanzen. Für Löcher bevorzuge ich nachwievor den Bohrer, da ich so viel leichter mehrere Löcher hintereinander in einer Linie hinbekomme.

Schneiden von Plastik

Ich glaube eigentlich nicht,dass ich irgendetwas grundlegend anders mache als andere Modellbauer. Vielleicht gibt es leichte Unterschiede in der Art und Weise de Anwendung, aber die Techniken sind die selben.

Ich benutze zum Beispiel 4 Bastelmesser gleichzeitig. Da ist eines für die wirklich groben Arbeiten (ich nenne es mal Nr.4), mit dem ich Formtrennstellen, Gußlunker usw. an den Modellteilen abschabe. Dieses ist fast stumpf und die Spitze der Klinge ist abgebrochen. Sowas passiert schon bei den normalen Arbeiten, also braucht man sich einsolches Messer nicht "herzustellen" ... eine Klinge geht in ihrem Modellbauleben bei mir durch die 4 Stufen.

Das nächste Skalpell (Nr.3) wird für das Schneiden von plastic sheet benutzt, indem ich an der gewünschte Schnittkante mittels Stahllineal 2-3 Mal entlangfahre (für 0,25mm z.B.). Dieses Messser ist etwas schärfer als Nr.4 , aber nur wenig. Auch hier ist die Spitze in den Meisten fällen abgebrochen. Für die Anwendung von Nr.3 und 4 ist etwas Kraftausübung auf die Klinge notwendig .

Das nächste (Nr. 2) ist fast neu. Es kommt zum Einsatz, wenn eine scharfe Schneide erforderlich ist. Die letzte, die Número Um, ist eine jungfräuliche Klinge. Diese ist erforderlich für Schnitte in sehr weichem oder dünnem Material, z.B. Abziehbilder oder Bare Metal™ Folie. Es ist wohl überflüssig zu erwähnen, das Nr 1 und 2 mit großer Sorgfalt verwendet werden, sie haben auch ihre Spitze noch.

Ich schneide Plastik immer auf einer Schneidmatte, indem ich mit dem Messer entlang eines Stahllineals oder Geodreiecks das Material mehrfach einritze, bis es durchtrennt ist. Die Hilfsmittel benutze ich etwa ab einer Schnittlänge von 2-3cm, ansonsten verwende ich Klinge 3 oder 2 in einer vertikalen Bewegung.

Die Einzelteile eines Scratchbauteils werden nie genau zurechtgeschnitten, bevor sie verklebt sind, abgesehen vom ersten Einzelteil. Die Teile werden an der Baugruppe endgültig in Form gebracht, so erhält man sich eine Sicherheitsreserve und garantiert, dass die Teile zueinander passende Dimensionen haben.

Schotts herzustellen ist bei mir ein dreistufiger Prozess. Zunächst zeichne ich eine Linie in die Rumpfhälfte, welche den Anhaltspunkt für das zu bauende Schott geben wird. Dann wird die Lotrechtigkeit dieser Linie überprüft und gegebenenfalls korrigiert. Danach platziere ich 2 schmale Streifen Isolierband rechts und links dieser Linie, deren Abstand der dicke des späteren Schotts entspricht.

Im zweiten Schritt wird das Schott mittels kleiner Plastikreste nach und nach (Siehe Skizze) aufgebaut. Beide Schritte werden für beide Rumpfhälften ausgeführt, da die Innenseite der Teile selten symmetrisch ist. Nachdem die provisorischen Halbschotts gut durchgetrocknet sind, werden sie miteinander verbunden, um die Passform zu testen.

Im dritten Schritt wird das Hilfskonstrukt genutzt, um das richtige Schott zu bauen. Dazu scanne ich es meistens und bereinige es in Autocad, dann drucke ich es auf Papier aus und klebe es mit Weißleim auf eine Plastikplatte angemessener Stärke. Aus dieser Platte wird dann das Schott herausgearbeitet. Auf diese Weise kann man fast perfekt passende Schotts erzeugen!

(Anm. AT: ich hoffe ich habe das alles richtig verstanden und übersetzt. Von dieser Beschreibung ausgehend kann ich mir auch etwas entfeinerte, einfachere Vorgehensweisen vorstellen ... z.B. nach Schritt 1: wieso nicht einfach gleich ein Formlehre benutzen)

Neben dem Bau des kompletten Inneraums habe ich die Motorhauben vergrößert, da die Bausatzteile einen geringeren Durchmesser hatten, als es die maßstäblich verkleinerten Motoren hätten. Weiterhin veringerte ich die Stärke des Flügels an den Flügelspitzen und den Schwimmern.

Außerdem musste ich das Leitwerk verändern, denn dieses viel zu groß (ca. 10mm an der Ruderwurzel). Eigentlich hatte ich dafür den Belcher Bits Satz gekauft, aber einerseits wollte ich ja keine Detailsets verwenden, andererseits hatte dieser korrektursatz auch seine Eigenen Probleme.

Der Bausatz besitzt auf der ganzen Oberfläche unzählige Nieten, der Umbausatz aber nicht. Also hätte ich mich entscheiden müssen, das Resinruder mit Nieten zu versehen (langwierige Arbeit) oder die Nieten auf dem Modell zuzuspachteln (noch langwieriger und -weiliger). Für mich kam beides nicht in Frage, denn ich entschied mich, es selbst zu korrigieren. Dies war nicht Ausdruck einer masochistischen Neigung, sondern es spielte ein weiterer Fakt eine Rolle, nämlich das Gewicht.

Durch das Resinteil wäre das Modell extrem hecklastig geworden, da ich aber durch meinen Scratchinnenraum keinen Platz für ein Gegengewicht hatte, war die Verwendung unmöglich. Auch so ist das Modell schon schwanzlastig, weshalb jeder verfügbare Raum mit Blei gefüllt wurde: unter den Sitzen, den Sitzpolstern, unter den Laufstegen, selbst im Bugrad und der selbstgebauten Wasserflasche. Ich hoffe es reicht!

Meine Camera ist ein Canon Powershot A70 mit 3.2 Megapixel. Die lichtquelle ist eine Standard Schreibtischlampe mit zwei fluoreszierenden (?) 15W Lampen. Manchmal bemutze ich eine weiße Pappe um ein Gegenlicht zu erzeugen. Die Fotos entstehen immer mittels Stativ. Die Blende ist F8, kein Blitz, ISO 50, kein Belichtungsabgleich (0), anpassender Lichtmessungg. Ich benutze den Selbstauslöser mit 2 oder 10 Sekunden Verzögerung.

Weitere Bilder und Kommentare sind in Catalina Teil 2 und Catalina Teil 3 (da im Moment noch keine ausschweifenden Erklärungen notwendig sind, ist dieser Teil zunächst nur in Englisch vorhanden.

Text & Photos Jorge Roberto Wolf, Brazil (jrwolf000@yahoo.com.br) / (Übersetzung AT)