Bild 1

Bild 2

Einführung

Der Zweck dieses Artikels ist, Tipps für das Bauen eines Vacumodells darzustellen. Diese Techniken sind nicht der Stein der Weisen, sondern zeigen einfach meine Art und Weise es tu tun.

Alles, was ich über den Bau von Vacumodellen gelernt habe, lernte ich von Clinton Groves Video „Building Vacuum Formed Models“, aus Russell Brown’s „Airline Modeller“ Zeitschrift (Vertrieb über AHS), dem „Airliner Modelling Digest“ (AMD) im Internet und den Bauanleitungen von „Welsh Models“ – einem Hersteller von Vacumodellen.

Alle Materialien, die ich benutze, erwarb ich in meinem örtlichen Modellbaugeschäft oder im Baumarkt. Ich kenne nicht die gleichwertigen Namen für diese Produkte außerhalb der USA, aber als Modellbauer werden Sie herausfinden, was am Besten für Sie funktioniert, so wie ich das getan habe. Ich kann nicht versprechen, dass die von mir vorgestellten Techniken für Jedermann der beste Weg sind ein Vacumodell zu bauen, sie sind einfach mein Weg. Ich hoffe, diese werden Ihnen nützlich sein.

Viel Glück und eine Menge Spaß!

Materialien:

Zu Beginn:

Ich beginne, indem ich die Baupläne studiere und entscheide, welches Ziel ich mit dem Modell erreichen möchte. Möchte ich das vorhandene Modell ändern, um eine größere oder kleinere Variante des Typs zu erhalten? Oder werde ich es so bauen, wie es ist?

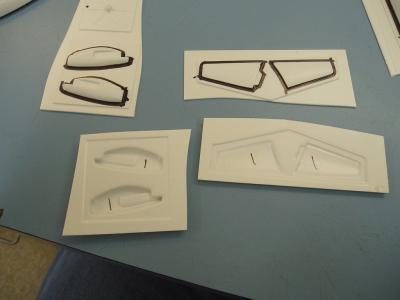

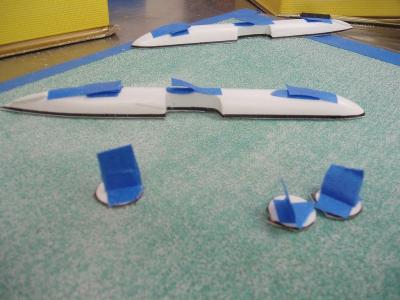

Nachdem ich dies entschieden habe ziehe ich mit dem Markierstift eine Linie um alle Teile an der Stelle an der das Bauteil die Plastikplatte berührt, und zwar so, das sich der Strich je zur Hälfte sowohl auf dem Bauteil als auch auf der Plastikplatte sich befindet.(Bild 1)

Bild 1 |

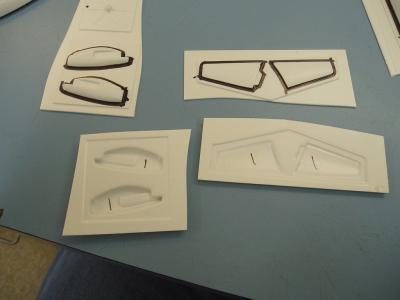

Bild 2 |

Schneiden Sie nun die Hauptbaugruppen grob und mit großem Abstand zu den einzelnen Bauteilen mit einem X-Acto-Messer aus, ich bevorzuge eine schon etwas abgenutzte Klinge. Schneiden Sie tief in das Plastik, aber nicht vollständig durch! Brechen Sie nun mit einer Abwärtsbewegung das Bauteil aus der Plastikplatte heraus.(Bild 1)

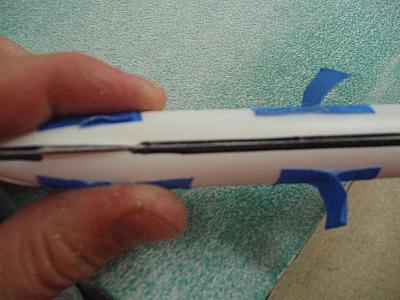

Nun setzen Sie das Messer schräg direkt an den Bauteilen an und ziehen es um die Bauteile herum, wieder schneiden Sie tief, aber nicht vollständig durch. Fahren Sie exakt alle Linien und Konturen entlang, das erleichtert dann das Herausbrechen.(Bild 2)

(Durchschneiden sollten Sie solche Teile, die zu klein sind um sie später beim Brechen des Plastiks in der Hand halten zu können).

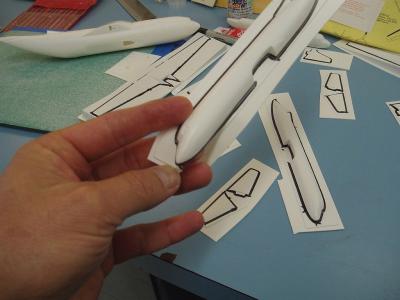

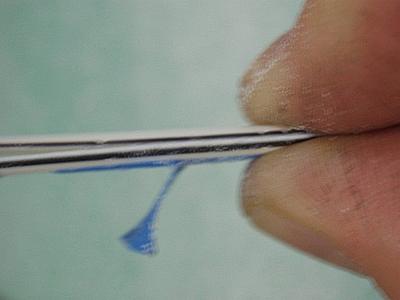

Halten Sie nun die entsprechenden Bauteile fest in Ihrer „schwachen Hand“, je nach dem ob Sie Rechts- oder Linkshänder sind, und benutzen Sie die starke Hand um das Bauteil aus dem Plastikblatt heraus zu brechen. Nach dem ersten Bruch löst sich das weitere Plastik meist recht schnell wie von selbst ab.(Bild 3 und 4)

Bild 3 |

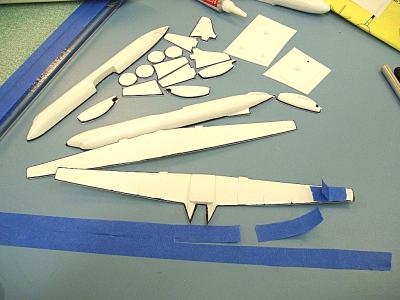

Bild 4 |

Wenn Sie relativ identische Teile ausschneiden/ausbrechen, wie z.B. Höhenleitwerke oder Motorenhälften, schreibe ich immer vor dem Ausschneiden eine Zahl in die zusammen gehörenden Teile hinein. Bei Welsh-Modellen liegen zusammen gehörende Ober- und Unterseiten meist nebeneinander auf dem Plastikblatt, aber wenn Sie erst einmal die Einzelteile lose auf dem Tisch liegen haben, kommt die Konfusion.

Brechen Sie alle Teile aus und sorgen Sie sich nicht um noch überstehendes Restplastik, da es später weg geschmirgelt wird. Seien Sie besonders vorsichtig an den Landeklappen oder ähnlichen vorhandenen Vertiefungen im Bauteil. Haben Sie keine Angst, brechen Sie die Teile aus und zeigen Sie dem Bausatz wer das Sagen hat!

Außerdem: Sollte das Bauteil brechen , können Sie das immer wieder regeln indem Sie es an der Bruchstelle wieder zusammen kleben. Denken Sie daran, wir sind Modellbauer und das Kleben ist das, was wir am Besten können!

Mit einer wenig Geduld haben Sie sich diesen Schritt sehr schnell erarbeitet. Übrigens: Ich verschwende keine Zeit mit den Propellern, es sei denn ich muss. Die Firma „Aeroclub“ bietet für die meisten Welsh-Bausätze Weißmetallpropeller an.

Das Schleifen:

O.K., so weit – so gut! Hier scheiden sich nun die Vacumodellbauer von den Spritzgussmodellbauern. Sobald Sie das Herausbrechen aller Bauteile beendet haben, werden Sie bemerken, dass unterhalb der schwarzen Linie des Markierstiftes eine „weiße Linie“ rund um die Bauteile geblieben ist, die Sie zeichnet haben, erinnern Sie sich? Gut, denn das ist die Stärke der Plastikplatte, also genau das, was Sie wegschleifen müssen.

Ich hoffe, dass Sie nicht gerade Ihre Fingernägel frisch manikürt haben, denn nach diesem Schritt werden Ihre Fingernägel kürzer sein, glauben Sie mir!

Kleben Sie zuerst ein Blatt Schleifpapier (ca. DIN A4), 60ziger Körnung, auf das Schneidebrett. Zwei Kanten des Schleifpapiers beklebe ich nicht mit dem Abklebeband.

Bild 5 |

Bild 6 |

Dann schneiden Sie mehr oder weniger 5 cm lange Streifen vom Klebeband ab um kleine Handgriffe an den Bauteilen anzubringen. Für die kleinsten Bauteile sollten Sie etwas improvisieren – aber dennoch fertigen sie auch hier Handgriffe an.

(Bild 5 und 6)

Hier ist nun also der Grund, warum die meisten Modellbauer Vacubausätze nicht mögen: Wegen der Schleiferei!

Also, noch einmal: Die schwarze Linie stellt den äußeren Rand des tatsächlichen Bauteils dar; das ganze weiße Material unter ihm ist überschüssiger Plastik. Nicht viel unter dem Rumpf, aber eine Menge unter den Triebwerkshälften, den Flügel und Höhen- und Seitenleitwerken.

Das grobe Sandpapier schmirgelt recht schnell das Plastik weg, also versuchen Sie, mit gleichmäßigem Druck auf die Oberfläche der Bauteile zu schleifen. Verwenden Sie kreisförmige Bewegungen, und prüfen Sie oft die Bauteile, bis zur korrekten Passgenauigkeit, um ein zu viel wegschmirgeln zu verhindern.(Bild 9)

Ich beginne normalerweise mit den Rumpfschotten. Schleifen Sie NICHT zuviel weg, denn es stellt sich oft heraus, das diese etwas knapp bemessen sind. Testen Sie sie auf den richtigen Durchmesser in einer der Rumpfhälften.

Dann gehe ich an den Rumpf. Ich schleife die beide Hälften abwechselnd, mehr oder weniger gleichzeitig, um durch Trockenanpassung immer wieder den Sitz und die Lage der Rumpfhälften zu einander zu prüfen. Schleifen Sie nicht zu viel weg. Sollte es doch einmal passieren kann man dies korrigieren, indem man ein Stück Styrolplastik einsetzt, aber es ist am besten, wenn dies nicht nötig wird. Lieber einen etwas zu dicken Rumpf, als das er zu dünn erscheint.

Wie gesagt: Versuchen Sie immer gleichen Druck auf alle Teile auszuüben, die Sie schleifen. Wieder können Sie sehen, wie wichtig es war, die Bauteile mit einer schwarzen Markierung vor dem Ausschneiden aus der Plastikplatte zu versehen. Da Sie den Rumpf und alle anderen Teile unten schleifen, beachten Sie, dass ein kleiner weißer Streifen des Plastiks irgendwann beginnt, sich von den Teilen abzulösen. Ich entferne dann diesen überschüssigen Plastikrest mit den Fingernägeln, oder was auch immer noch von ihnen übrig ist.

Dann schleifen Sie leicht weiter, bis die weiße, überflüssige Plastikkante weg ist und Sie eine saubere, schwarze Bauteilkante entstanden ist. Dann haben Sie die Rumpfhälften fertig. Ich kann dabei nicht oft genug wiederholen, dass das Anpassen während des Schleifens ungeheuer wichtig ist! Ein bisschen zu viel ist kein Problem – doch ein Zuviel an dieser Stelle schafft Ihnen mehr Arbeit als nötig!

Bild 7 |

Bild 8 |

Bild 9 |

So weit, so gut. Nun gehen wir also an die Tragflächen.

Die Flügel sind eine etwas spezielle Angelegenheit. Sie möchten sie vermutlich gerade herunterschleifen, aber Sie können das nicht tun. Die Hinterkante muss dünner sein als die Vorderkante. Ich finde, der beste Weg dies zu erreichen ist es, den Flügel ein paar mal komplett auf dem Schleifpapier hin und her zu fahren und dann nur die Flügelhinterkante an einem Rand der Schneideplatte zu schleifen.(Bild 10) Nachdem Sie nun etwas von dem Hinterkantenplastik reduziert haben haben, schleifen Sie wieder die vollständige Flügelfläche auf dem Papier. Tun Sie dies wieder möglichst gleichzeitig mit der Ober- und der Unterseite des Flügels, um eine durch Trockenanpassung eine gute Passgenauigkeit zu erreichen. Erinnern Sie sich: An der Vorderkante wird sich wieder ein kleiner weißer Plastikstreifen wie von selbst lösen, dann haben sie dort fast geschafft! Schleifen Sie weiter an den Flügelspitzen und der Hinterkante – und immer wieder den Sitz der beiden Hälften kontrollieren – es soll eine klare Kante bleiben mit möglichst wenig Plastikdicke.(Bild 11)

Sollten Sie nun nicht über und über mit Plastikspänen übersät sein, haben Sie etwas falsch gemacht!

Bild 10 |

Bild 11 |

Der Zusammenbau:

An diesem Punkt halten Sie den Rumpf und die Schotten bereit. Die Platzierung der Schotten ist sehr wichtig. Ich mache meist ein paar mehr, um zusätzliche Verstärkungen zu erhalten, besonders an den Flügelwurzeln. Wenn Sie planen, das Modell zu verlängern oder zu verkürzen, machen Sie sogar noch mehr Schotte, denn das verdoppelt die Stärke der Rumpfverbindungen. Schneiden Sie kleine viereckige Kerben in die Oberseite und in die Unterseite jedes Schottes, um später dem Epoxydharz zu erlauben, frei entlang der Verbindungslinie der beiden Rumpfhälften hin und her zu laufen.

(Bild 10)

Bild 10 |

Bild 11 |

Stutzen Sie auch die entstehenden, scharfen Kanten an den Schotten, sie könnten eine Delle im Rumpf beim Zusammenkleben hervorrufen. Kleben Sie nun die Schotten in eine der Rumpfhälften und seien Sie mit dem Klebstoff nicht zu zurückhaltend, je mehr, desto besser. Aber nur fast bis zum Schmelzen des Plastiks! (Bild 11)

Überprüfen Sie, dass sie gerade und senkrecht zum Rumpf sitzen. Ich lasse sie ungefähr vier Stunden lang trocknen, bevor ich die andere Hälfte des Rumpfs anpasse. Die Treibwerksgondelhälften sind ja nun sehr einfach. Flach auf dem Schleifpapier bewegen, gleichen Druck mit Ihren Fingern ausüben (mit Fingernägeln die nun hübsch und tadellos stumpf sein sollten) Diese Teile brauchen nicht viel zu geschliffen zu werden, seien Sie entspannt und prüfen Sie den genauen Sitz Ihrer Bauteilhälften. Erwähnte ich schon, wie wichtig es ist, immer wieder den Sitz Ihre Teile zu prüfen?

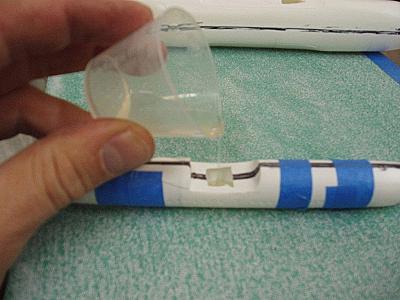

Sobald die Klebenähte der Schotten vollständig getrocknet sind, prüfen Sie Sitz der anderen Rumpfhälfte. Überprüfen Sie, ob die Schotten die korrekte Form haben, andernfalls verzerren sie den Rumpf und richten ihn falsch aus. Kleben Sie die Rumpfhälften zusammen. Benutzen Sie dünne Streifen des Klebebandes, um die korrekte Lage der Rumpfhälften zueinander zu gewährleisten.(Bild 12)

Bild 12 |

Bild 13 |

Nachdem der Rumpf getrocknet ist, ist es Zeit für den „River of Epoxy“ von Clinton Groves. Ich schneide normalerweise eine Öffnung in eine Flügelverkleidung oder auf dem Bauch, an der Stelle, an der der Flügel dann angebracht wird. Dann verwende ich den 20-Minuten Epoxydharz, weil er nicht so viskos ist und gut fließt. Ich mische ungefähr 5 ml Epoxydharz für einen kleinen Rumpf und ungefähr 10 ml für einen großen. Gießen Sie das Epoxydharz in den Rumpf und überprüfen Sie dann, dass das Epoxydharz entlang der vollständigen Länge des Rumpfs läuft. Schaukeln Sie den Rumpf hin und her und stellen Sie sicher, das etwas von dem Epoxydharz auch an den Schotten entlang läuft.(Bild 13)

Erinnern Sie sich daran, dass das Epoxydharz sich nicht mit dem Plastik verbindet. Es entsteht nur ein steifes Band. Dieses ist spröde und wenn überschüssige Kraft an der Bindung aufgewendet wird, bricht es sauber weg vom Plastik und klappert dann innerhalb des Modells herum!

Beginnt das Epoxydharz zu trocknen, drehen Sie das Model herum und tun das gleiche an der entsprechend gegenüberliegenden Rumpfseite.

Zusammenfassung:

Sehen Sie, es war alles in allem gar nicht so schlecht. Es ist ein langes und etwas langweiliges Verfahren, aber sobald Sie so weit gekommen sind haben Sie jetzt Ihren „einfachen Spritzgussbausatz“. Verwenden Sie von hier an die gleichen Methoden und Techniken, die Sie auch für das Bauen Ihrer Spritzgussbausätze verwenden. Denken Sie daran, dass Vacumodellbausätze empfindlicher sind als Spritzgussbausätze. Seien Sie also nett zu ihnen und Sie erhalten ein großartig aussehendes Modell. Je mehr Vacubausätze Sie bauen, um so leichter wird es Ihnen fallen!

©Walter Mertins