Da dieser Bausatz keine Bauanleitung enthält, stellt dieser Baubericht quasi die elektronische Form da und soll die Glücklichen, die diesen Kit ihr Eigen nennen, ein wenig unterstützen. Die von mir genannten Farben, Hersteller und Methoden sind meine persönlichen Bevorzugten. Jeder hat seine persönlichen Favoriten und Vorgehensweisen, daher soll hier keine Diskussion ausgelöst werden und ich werde diesbezüglich nichts empfehlen.

|

|

|

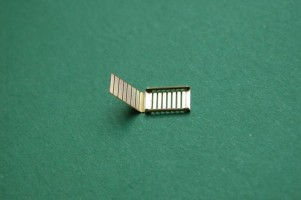

Mein erster Arbeitschritt ist die Trockenanpassung der Flügel, Stabilisatoren und Motoren. Es stellte sich heraus, dass alle Federn während des Gießprozess dünner geworden sind. Ich bevorzuge einen festen Sitz ohne Klebstoffeinsatz, da ich diese Teile nicht an den Rumpf klebe. Damit kann man sie separat lackieren und jederzeit wieder entfernen für z.B. einen einfachen Transport. Um dieses Problem zu lösen, klebe ich einige dünne Plastikplatten (z.B. Evergreen) auf die Federn. In der Regel beginne ich mit 0,25 mm und nähere mich durch abschleifen beziehungsweise ergänzen dem optimalen Sitz.

|

|

|

Der nächste Arbeitschritt ist das Entfernen/Abschleifen des Angusses auf der Oberseite des Rumpfes. Da dies eine Menge von Resinstaub erzeugt, sollte man entsprechende Vorkehrungen treffen, um seine Gesundheit und das Beziehungsklima mit seiner besseren Hälfte zu schützen. Vorsichtiges Arbeiten und eine stetige Kontrolle sind sehr wichtig, um eine bündige Oberfläche zu erhalten. Dies alles ist aber in einer Stunde machbar.

|

|

|

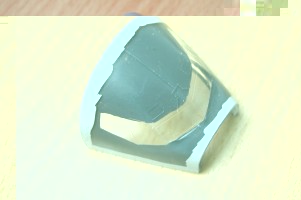

Danach habe ich noch den Einlass des Nr. 2 Triebwerkes ergänzt, hier ist ebenfalls ein wenig Schleifen und Spachteln notwendig. Um den Rumpf zu komplettieren, müssen das Innere des Cockpits und die klare Cockpithaube eingefügt werden. Hier entdeckte ich die ersten Mängel in meinem eigenen Master. Nach einem Blick auf einige Cockpitfotos bemerkte ich, dass die meisten der Pilotensitze ohne die Kopfstütze im Einsatz sind. Ich habe also einfach die Kopfstütze abgeschnitten.

|

|

|

Leider zeigte sich auch, dass das Armaturenbrett zu hoch ist und somit die Haube nicht tief genug an ihren Platz kommt. Ich habe auf der unteren Seite des zentralen Sockels so lange Material abgeschliffen, bis eine gute Passung erzielt wurde. Last but not least sind die Bohrungen für die Steuersäulen zu weit vorne gesetzt. Ich bohrte einfach neue, wie man im Bild sehen kann. Die Korrektur dieser Dinge ist eine Sache von einigen Minuten.

|

|

|

Ein bisschen mehr Zeit benötigt man leider auch, um das klare Teil endgültig einzupassen. Ein paar Durchgänge von Schleifen und Trockenprobieren später, und das Teil sitzt so, wie es sein soll. Wichtig ist auf jeden Fall, dass man nur immer sehr wenig Resin entfernt und immer testet, um unnötiges Spachteln(Auffüllen) zu vermeiden. Nach dem ich mit dem Ergebnis zufrieden war, malte ich die Innenseite in mattschwarz, um das Durchscheinen von Licht später zu vermeiden. Für diese Arbeit sollte man die Fenster maskieren.

|

|

|

Meine Erfahrung beim parallelen Bau der 1:72 737 von BPK hat gezeigt, dass die klaren Augenbrauenfenster nicht realistisch aussehen, daher habe ich Abziehbilder für dieses Modell verwendet. Vor dem endgültigen Verschließen des Cockpitbereiches habe ich ein paar Details wie Sicherheitsgurte, Feuerlöschschiebegriffe und eine Checkliste auf der Oberseite des Armaturenbretts hinzugefügt. Man kann natürlich noch viel mehr tun, aber für meinen Geschmack reicht es aus. Ich habe die Maske der Cockpit-Fenster mit Bare Metal Foil erstellt.

|

|

|

Jetzt machte ich mich an die Landelichter in den Flügelwurzeln. Dazu nutze ich das klare Material eines Ständers aus einem Hasegawabausatz. Als erstes schnitt ich eine Fläche etwas größer als sie letzten Endes gebraucht wird, aus der Flügelwurzel und klebte ein passendes Stück aus dem o.g. Material mit einem kleinen Tropfen Sekundenkleber in Position. Nun habe durch Schleifen das klare Stück der Flügelform angepasst.

|

|

|

Für das Maskieren der am Ende eigentlichen Glasfläche habe ich mir aus 0,25 mm Plastikmaterial nach Vorbildfotos eine Schablone gefertigt, die für mich zum Schneiden der Maskefolie(oder Klebeband) dient. Nach der Erstellung habe ich das "Glas" aus der Wurzel gelöst und von ihnen dünn geschliffen, bis es eine Stärke von weniger als 1mm hatte. Danach wurde das Teil von beiden Seiten mittels Schleifleinen bis 12000er Körnung und den üblichen Mitteln poliert. Wer will, kann noch Future etc. Einsetzen.

Für die Darstellung der Lampen selbst habe ich 2 und 1 mm-Linsen von der Firma Little Car verwendet. Jetzt stand die Lackierung des gesamten Rumpf in Weiß auf dem Programm. Bevor anschließend weitermachen kann, sollte die weiße Farbe ein paar Tage aushärten.

|

|

|

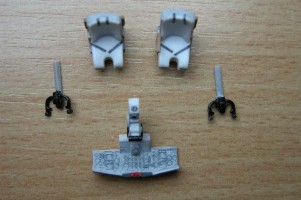

In der Zwischenzeit begann ich den Bau des Fahrwerks. Das nächste Bild zeigt die Teile, die für den Bau des Fahrwerkes verwendet werden. Die Teile für die Hauptfahrwerkstreben sind aus Zink gefertigt, um das große Gewicht des fertigen Modells zu tragen. Sie haben aber auch eine etwas rauere Oberfläche als Kunststoffteile. Eine kräftigere Behandlung mit Grundierung macht die Teile wieder glatt. Die beiden Teile für das Hauptfahrwerk haben an der Oberseite(die Seite zum Flügel hin) jeweils eine Struktur, die wie ein rechtwinkliges Dreieck aussehen. Die längste Seite(Hypotenuse) muss zur Außenseite zeigen beim Einbau, somit lässt sich das jeweilige rechte und linke Fahrwerksbein gut identifizieren.

Zunächst habe ich die Torsionslinks für die Haupt- und die Bugfahrwerkbeine und das Rolllicht am Bugfahrwerk hinzugefügt, siehe das nächste Foto. Im 1:72 Maßstab kann man sich bezüglich Details noch wesentlich mehr austoben als bei den halb so kleinen 144er, daher habe ich noch ein paar Hydraulikleitungen und die Schmutzabweiser angebracht, wobei letztere Bestandteil des Kit´s sind. Beim Einbau des fertigen Hauptfahrwerkes muss zunächst der vordere runde "Knubbel" in das Loch eingeführt werden und anschließend mit etwas Druck die Oberseite gegen die Oberfläche des Schachtes gedrückt werden. Zum Verkleben empfiehlt sich der Einsatz von 2 min Epoxy-Kleber.

|

|

|

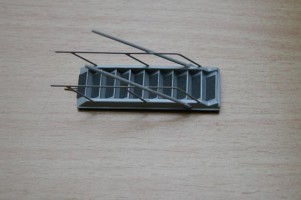

Die Abdecktür des Hauptfahrwerkes wird auf der jeweiligen Seite in dem außenseitigen Loch der Abdeckung des Klappenmechanismus befestigt. Eine delikate Angelegenheit ist der Bau der beiden Zugstangen, welche die Klappe mit dem Fahrwerksbein verbinden. Dazu befinden sich auf dem Ätzteilebogen vier Teile, aus denen in Sandwichbauweise ein rechtes und linkes Teil entstehen. Dieses wird dann am Fahrwerksbein hinter der vorderen Abstützung und an der Klappe angeklebt. Das Foto zeigt, wie es am Ende aussehen sollte. Die beiden Klappen für das Bugfahrwerk haben auf der Innenseite eine halbrunde Struktur, die Öffnung dieser muss nach vorne zeigen.

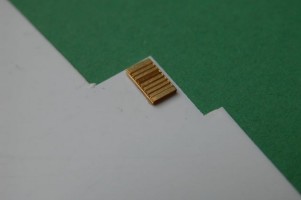

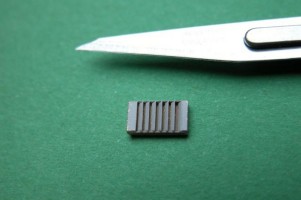

Als nächstes habe ich die vier Auslässe der Klimaanlage vorbereitet. Dazu wird das PE-Teil Nummer 4 vorsichtig gebogen, so dass es eine kleine Box ergibt. Danach wird das Teil auf 0,4 mm Plastik geklebt. Dies geschieht aus zwei Gründen, A ist die Vertiefung im Rumpf etwas tiefer als das PE-Teil und B, stabilisiert diese Grundplatte das Ätzteil. Nun kann man nämlich gut mit einem Skalpell die einzelnen Streben der Gitter exakt und gleichmäßig biegen. Die fertigen Auslässe kann man nun in den Rumpf einsetzen und die Passung versäubern, wenn kleine Lücken sich ergeben sollten.

|

|

|

Die hintere Einstiegstür besteht aus einem Resinteil und den Handläufen aus dem Ätzteil Nr.3. Die beiden Hydraulikzylinder sind aus 1mm Plastikrundmaterial hergestellt, welche auf eine Länge von 30-35mm geschnitten wurden. Für den Bereich der Navigationslichter an den Flügelspitzen liegen im Bausatz die beiden Gläser aus klaren Resin bei. Wer will kann diesen Bereich noch feiner detaillieren mit einzelnen Lampen etc. Allerdings sollte man mit beiden Gläser vorsichtig umgehen, da das Material sehr empfindlich ist. An der Hinterkannte der Flügelspitze befinden sich noch ein weiteres Licht sowie das Rohr der Treibstoffnotablassanlage. Aus Gussgründen sind diese nur als kurze Stümpfe vorhanden, aus Rundmaterial lassen sich die beiden Elemente aber leicht bauen.

|

|

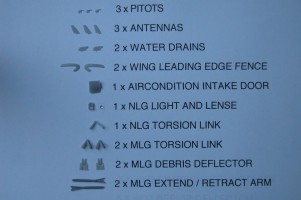

Für das Lampenglas verwendete ich einen Scheinwerfer mit 1mm Durchmesser der englischen Firma Little Cars. Nach Abschluss aller Lackier- und Verwitterungsarbeiten kann das fertige Modell mit den Antennen, Wasserablässen und Pitotsonden komplettiert werden. Mein Modell stellt die Maschine N368PA "Clipper Goodwill" der Pan Am da. Diese Maschine hat am 04.12.1991 den letzten Linienflug der Traditionsgesellschaft durchgeführt. Die Abziehbilder lieferte dazu TwoSix aus England sowie mein Bruder Werner Lehmann für die fotorealistischen Kabinenfenster. Damit ist mein Modell vorerst fertig, ich werde aber demnächst noch die markanten Krügerklappen an der Tragflächenvorderkante nachbauen. Davon aber demnächst mehr…

Modell und Fotos: Kurt Lehmann

Text: Kurt Lehmann und Sebastian Adolf